L’attrait du cuir est indéniable. C’est un matériau qui évoque la durabilité, le caractère et un style intemporel. D’une paire de bottes robustes à un sac à main sophistiqué, les articles en cuir possèdent une qualité unique qui s’améliore souvent avec l’âge. Mais vous êtes-vous déjà interrogé sur le parcours complexe que ce matériau remarquable entreprend avant d’atteindre vos mains ? Comprendre comment le cuir est fabriqué est plus qu’un simple exercice académique.

Pour vous, en tant que designer, développeur de produits, propriétaire de marque ou consommateur averti, cette connaissance est fondamentale. Elle vous permet de prendre des décisions éclairées concernant l’approvisionnement en matériaux, la faisabilité de la conception, l’évaluation de la qualité et même les implications en termes de coûts. La transformation d’une peau brute en un luxueux sac à main est un ballet complexe de science, de tradition et de savoir-faire méticuleux, impliquant un nombre surprenant d’étapes critiques.

Beaucoup sont de plus en plus conscients de l’origine des matériaux, et il est important de noter dès le départ que le cuir est majoritairement un sous-produit des industries de la viande et des produits laitiers. Cela signifie que les animaux ne sont pas principalement élevés pour leurs peaux. L’utilisation de ces peaux est un moyen de tirer le meilleur parti des ressources existantes, d’éviter un gaspillage important et de s’aligner sur les principes d’une économie circulaire. Cette perspective est un point de départ crucial pour considérer le cycle de vie du matériau.

Ce guide ultime démystifiera l’ensemble du processus de fabrication du cuir. Nous parcourrons le cheminement de la préparation initiale de la peau brute, en passant par l’étape transformative du tannage, les étapes nuancées de l’encroutage et de la finition, et enfin, nous explorerons comment le cuir fini est transformé en un produit comme un sac à main. En chemin, nous expliquerons la terminologie clé telle que le cuir pleine fleur, le tannage au chrome et le tannage végétal, et offrirons des informations d’experts pour vous aider à apprécier la véritable profondeur du savoir-faire du cuir. Connaître ces détails ne consiste pas seulement à apprécier le produit final ; cela peut fournir un véritable avantage concurrentiel, permettant une meilleure conception de produits, un approvisionnement plus efficace et une communication plus claire de la valeur à vos propres clients.

Le voyage commence : De la peau brute au matériau prêt pour le tannage (Opérations de rivière)

L’histoire de votre sac à main en cuir commence bien avant toute découpe ou couture. Elle commence par la matière première – les peaux d’animaux – et une série d’étapes préparatoires cruciales collectivement appelées opérations de rivière.

La matière première : Comprendre les peaux

Le terme peau fait référence à la peau de grands animaux, les peaux bovines (bovins) représentant la grande majorité – environ 64 % – de la production mondiale de cuir. Ces peaux peuvent arriver à la tannerie dans diverses conditions : fraîches de l’abattoir, salées humides, salées sèches, décapées ou séchées au soleil, entre autres. Cet état initial dicte la nécessité immédiate de conservation ou de traitement pour éviter la décomposition.

La rivière : Préparer la base d’un cuir de qualité

La rivière est l’endroit où la magie commence. Ces opérations sont les premières étapes critiques pour nettoyer les peaux et les préparer méticuleusement pour le processus de tannage. L’importance de ces étapes ne peut être surestimée ; toute erreur ou raccourci ici peut entraîner des défauts dans le cuir final qui sont difficiles, voire impossibles, à corriger plus tard. La qualité du travail de rivière a un impact direct sur la qualité finale du cuir. L’approvisionnement auprès de tanneries qui démontrent un soin méticuleux dans ces processus « invisibles » en amont est un aspect non négociable pour les marques visant un cuir de qualité constante et élevée, souvent plus critique que la méthode de tannage spécifique utilisée plus tard.

Voici un aperçu des principales étapes de la rivière :

Étape 1 : Conservation (Salage / Séchage)

Objectif : Le but principal du salage/séchage est d’empêcher la putréfaction et les dommages bactériens aux peaux, en particulier pendant le transport de l’abattoir à la tannerie. Considérez-le comme une pause sur la décomposition naturelle.

Méthodes : Les méthodes courantes comprennent le salage (application de sel pour extraire l’humidité), le séchage ou la congélation. Pour les cuirs pleine aniline de la plus haute qualité, les tanneries préfèrent souvent les peaux fraîches et non salées. Cependant, cela exige un transport et un traitement incroyablement rapides pour éviter la détérioration.

Étape 2 : Trempage

Objectif : Une fois à la tannerie, les peaux conservées doivent être réhydratées. Le trempage sert également à éliminer le sel de conservation, la saleté, le sang, le fumier et les autres impuretés de surface. Cette étape redonne à la peau un état plus naturel et souple.

Processus : Les peaux sont généralement trempées dans de grandes cuves ou des foulons rotatifs remplis d’eau, parfois avec l’ajout de biocides ou de tensioactifs pour faciliter le nettoyage.

Étape 3 : Pelanage & Épilage

Objectif : Cette étape cruciale a plusieurs objectifs : enlever les poils (sauf si le produit final est du cuir « poil en surface »), enlever la couche externe de la peau (épiderme), et éliminer certaines protéines interfibrillaires solubles. De manière critique, le pelanage « ouvre » également la structure des fibres de collagène en provoquant le gonflement de la peau. Cela rend la peau plus réceptive aux agents de tannage qui seront introduits plus tard.

Processus : Les peaux sont traitées avec une solution alcaline, typiquement un mélange de chaux (hydroxyde de calcium) et de sulfure de sodium dans des foulons rotatifs.

Considération clé : La durée et la concentration chimique pendant le pelanage sont soigneusement contrôlées, car elles influencent considérablement les caractéristiques finales du cuir, telles que la douceur et l’élasticité.

Étape 4 : Écharnage

Objectif : Après le pelanage, tout tissu adipeux sous-cutané, viande et tissu conjonctif restants sont mécaniquement retirés du côté chair de la peau.

Résultat : Cette opération produit une peau plus propre avec une épaisseur plus uniforme, essentielle pour un traitement cohérent aux étapes ultérieures.

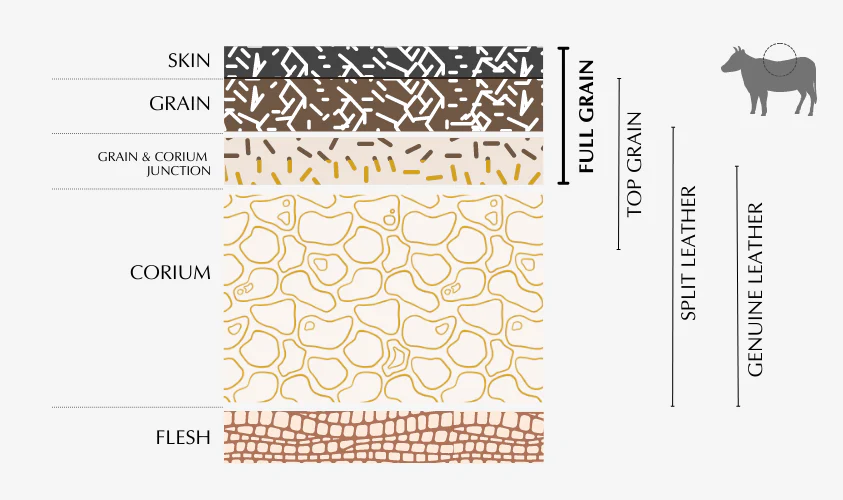

Étape 5 : Refendage (Facultatif mais courant)

Objectif : Pour obtenir une épaisseur uniforme et désirée pour le produit final en cuir, les peaux sont souvent refendues horizontalement en deux ou plusieurs couches.

Couches :

La fleur (couche supérieure) : C’est la couche la plus précieuse, contenant la surface du grain naturel (la partie la plus externe de la peau avec les motifs des follicules pileux). Cette couche est utilisée pour produire le cuir pleine fleur (si non touchée) ou le cuir fleur corrigée (si légèrement corrigée).

La croûte (couche(s) inférieure(s)) : Cette couche, également connue sous le nom de refendage inférieur, est utilisée pour le cuir refendu, qui peut être transformé en suède ou fini avec une surface artificielle.

Importance : Le refendage est une étape essentielle. Il permet non seulement un contrôle précis de l’épaisseur, mais maximise également la surface utilisable d’une seule peau, créant ainsi différentes matières premières aux propriétés, applications et points de prix distincts. La précision d’une tannerie dans le refendage a un impact direct sur son rendement et la variété de cuirs qu’elle peut offrir. Pour les designers, comprendre cela permet des demandes spécifiques, telles que « fleur corrigée pour l’extérieur d’un sac à main » par opposition à « croûte de suède pour la doublure ».

Étape 6 : Délimage

Objectif : Les produits chimiques alcalins (chaux) utilisés lors de l’étape de pelanage doivent être progressivement neutralisés et retirés des peaux. La chaux résiduelle peut interférer avec le processus de tannage et affecter négativement la qualité finale du cuir.

Processus : Les peaux sont lavées avec des solutions acides faibles, telles que des sels d’ammonium ou des acides organiques, pour abaisser le pH.

Étape 7 : Confitage

Objectif : Le confitage est un processus enzymatique qui nettoie davantage la peau. Il élimine les protéines résiduelles, le « scud » (poils fins, graisse et savons de chaux), et aide à détendre la structure du grain. Cela donne une peau plus douce, plus lisse et plus souple (le terme pour une peau après le traitement en rivière mais avant le tannage).

Processus : Les peaux sont traitées avec des enzymes protéolytiques dans un environnement contrôlé.

Étape 8 : Picklage

Objectif : La dernière étape préparatoire avant la plupart des processus de tannage minéral (en particulier le tannage au chrome) est le picklage. Cela implique d’abaisser considérablement le pH de la peau à l’aide d’acide et de sel. Cela préserve la peau, empêche le gonflement dû à l’acide et la prépare à une pénétration efficace des agents de tannage.

Processus : Les peaux sont traitées dans un bain de sel (généralement du chlorure de sodium) et d’un acide comme l’acide sulfurique ou l’acide formique. Le sel joue un rôle crucial dans la prévention du gonflement acide préjudiciable du collagène.

À la fin de ces opérations de rivière, la peau brute a été transformée en un cuir pré-tanné propre et préparé, prêt pour l’étape essentielle du tannage.

Conseil d’expert pour les designers et les développeurs de produits : Les décisions prises au cours de ces étapes préparatoires sont fondamentales pour le cuir final. Le refendage, par exemple, détermine l’épaisseur et si vous recevez une portion de fleur (pour les applications de qualité supérieure) ou une portion de croûte. De même, l’intensité du pelanage et du confitage influence considérablement la douceur et le caractère du grain ultimes du cuir. Comprendre ces processus précoces vous permet de spécifier une matière première intrinsèquement mieux adaptée à votre produit final souhaité, qu’il s’agisse d’un sac à main structuré nécessitant de la fermeté ou d’un cuir de vêtement luxueusement doux.

La Grande Transformation : Comment les peaux deviennent un cuir durable (Tannage)

Une fois que les peaux ont traversé les opérations rigoureuses de la rivière, elles arrivent à un moment crucial : le tannage. C’est le processus chimique fondamental qui transforme une peau périssable en le matériau stable, durable et polyvalent que nous connaissons sous le nom de cuir.

Qu’est-ce que le tannage ? Le cœur de la fabrication du cuir

Essentiellement, le tannage est le processus de traitement des peaux d’animaux pour les conserver et empêcher leur décomposition. Son objectif principal est de stabiliser les fibres de collagène – le principal composant protéique de la peau – les rendant résistantes à l’humidité, à la chaleur et aux attaques microbiennes. La différence cruciale est la suivante : les peaux brutes, une fois séchées, deviennent dures et inflexibles, et elles se putréfient si elles sont ré-humidifiées. En revanche, un matériau correctement tanné sèche en une forme flexible qui ne se putréfie pas lorsqu’il est ré-humidifié. Cette transformation confère au cuir sa longévité et son utilité.

Le foulon de tannage : Là où la magie opère

Une grande partie du tannage moderne se déroule dans de grands foulons rotatifs, qui peuvent être en bois ou en acier inoxydable. Ces tambours font doucement culbuter les peaux, permettant aux agents de tannage (souvent appelés liqueurs de tannage) de pénétrer lentement et uniformément à travers toute la substance de la peau. Les tanneurs vérifient régulièrement la pénétration en coupant une section transversale d’une peau pour observer jusqu’où l’agent de tannage a pénétré.

Méthodes de tannage clés expliquées :

Le choix de la méthode de tannage est l’une des décisions les plus critiques dans la fabrication du cuir. Il dicte fondamentalement les qualités esthétiques du cuir (comme le potentiel de couleur et la façon dont il vieillit), ses propriétés physiques (telles que la douceur, la résistance et la résistance à l’eau), et ses considérations environnementales. Il existe plusieurs méthodes, chacune avec des caractéristiques, des avantages et des applications uniques.

1. Tannage Végétal (« Veg-Tan »)

Le Processus : C’est la méthode de tannage la plus ancienne connue, reposant sur les tanins naturels. Les tanins sont des composés polyphénoliques complexes extraits de diverses parties de plantes, telles que l’écorce d’arbres comme le chêne, le châtaignier et le mimosa, ainsi que des feuilles, des fruits ou des racines.

Caractéristiques :

Le cuir tanné végétal est généralement plus ferme, plus dense et peut être plus lourd que les cuirs produits par d’autres méthodes.

Il possède souvent un arôme naturel, terreux distinctif et commence généralement avec une teinte beige pâle ou rosée qui fonce et développe une belle patine riche avec le temps, l’exposition au soleil, les huiles de manipulation et l’utilisation générale. Ce processus de vieillissement est très prisé.

Excellent pour le travail au repoussé, la sculpture, le gaufrage et le moulage, car il conserve bien sa forme.

Utilisations courantes : Traditionnellement utilisé pour les ceintures robustes, les bagages traditionnels, les porte-documents, les semelles de chaussures, l’équipement équestre comme les selles et les brides, et certains types de sacs à main structurés ou de rembourrage.

Avantages : Utilise des ressources naturelles renouvelables. Le cuir lui-même peut être biodégradable, selon les traitements de finition appliqués. Il développe un caractère et une histoire uniques avec l’âge.

Inconvénients : Le processus de tannage en fosse traditionnel peut être très lent, prenant parfois des semaines ou des mois, bien que le tannage végétal moderne en foulon soit plus rapide. Initialement, le cuir tanné végétal peut être moins résistant à l’eau et à la chaleur élevée (il peut rétrécir ou devenir cassant s’il est trempé et séché incorrectement). La palette de couleurs est souvent plus limitée aux tons terreux par rapport au tannage au chrome. Les effluents du tannage végétal, bien que dérivés de sources naturelles, peuvent avoir une charge organique élevée et nécessitent un traitement important avant le rejet.

2. Tannage au chrome

Le Processus : C’est la méthode de tannage la plus répandue utilisée aujourd’hui, représentant environ 75 à 80 % de toute la production de cuir à l’échelle mondiale. Elle utilise des sels de chrome (III), principalement le sulfate de chrome, comme agent de tannage.

Caractéristiques :

Produit un cuir généralement plus doux, plus souple et plus flexible que les cuirs tannés végétalement.

Connu pour sa haute résistance à la traction, sa bonne élasticité, son excellente résistance à l’eau et sa stabilité à la chaleur (il a une température de rétraction plus élevée que le cuir tanné végétal).

Peut être teint pour obtenir un vaste spectre de couleurs vibrantes, cohérentes et résistantes à la lumière.

Après le tannage, la peau a généralement une couleur bleu pâle caractéristique, ce qui lui vaut le nom de « wet blue« .

Utilisations courantes : Sa polyvalence le rend adapté à une large gamme de produits, y compris les vêtements (vestes, gants), les dessus de chaussures, l’ameublement (automobile et mobilier), les sacs à main et la petite maroquinerie.

Avantages : Le processus est relativement rapide, souvent achevé en une journée, ce qui le rend efficace pour la production à grande échelle. Il produit un cuir constant et polyvalent avec des propriétés physiques souhaitables et est généralement rentable.

Inconvénients / Considérations environnementales :

Le chrome est une ressource non renouvelable.

Une préoccupation historique et actuelle importante concerne le chrome VI (chrome hexavalent), qui est un cancérigène connu. Il est crucial de comprendre que les tanneries modernes et responsables N’utilisent PAS le chrome VI. L’agent de tannage est le chrome III (chrome trivalent), une forme de chrome différente et sûre qui est même un nutriment humain essentiel en très petites quantités.

Le principal défi environnemental du tannage au chrome est la gestion des eaux usées contenant du chrome. S’il n’est pas correctement traité, le chrome peut être rejeté dans l’environnement, provoquant une pollution. Cependant, les tanneries modernes utilisent des stations d’épuration sophistiquées et des systèmes de récupération/recyclage du chrome qui peuvent récupérer et réutiliser jusqu’à 95 à 98 % du chrome, atténuant considérablement l’impact environnemental.

3. Tannage sans chrome (Méthodes alternatives)

Le Processus : Il s’agit d’une catégorie large englobant diverses méthodes de tannage qui évitent délibérément l’utilisation de sels de chrome. Les alternatives courantes incluent :

Tannage à l’aldéhyde : Utilise souvent du glutaraldéhyde. Cette méthode produit généralement un cuir très doux et souple, souvent de couleur blanche ou crème pâle (d’où le terme « wet white« ). Il est fréquemment utilisé pour les cuirs automobiles (en particulier en Europe où le sans-chrome est souvent spécifié), les chaussures pour bébés (en raison de l’absence de chrome) et les cuirs nécessitant une lavabilité ou une résistance à la transpiration spécifiques. Les cuirs tannés de cette manière peuvent nécessiter plus de produits chimiques aux étapes post-tannage pour obtenir les propriétés souhaitées comme le remplissage ou l’absorption de teinture.

Tannage synthétique (Syntans) : Utilise des polymères aromatiques fabriqués par l’homme. Les syntans peuvent être utilisés comme agent de tannage primaire ou, plus communément, en combinaison avec d’autres agents de tannage (comme le végétal ou le chrome) pendant le retannage pour modifier les caractéristiques du cuir.

Tannage à la zéolite (par exemple, Zeology) : Une innovation relativement nouvelle qui utilise des minéraux de zéolite comme agent de tannage. Elle est commercialisée comme étant sans chrome, sans aldéhyde et sans métaux lourds. Les cuirs tannés à la zéolite sont réputés offrir de bonnes performances et ont la propriété intéressante d’absorber l’eau sans gonflement significatif, ce qui peut être bénéfique pour le confort dans des applications comme les chaussures.

Tannage à l’aluminium ou au zirconium : Ce sont d’autres agents de tannage minéraux qui peuvent être utilisés pour produire du cuir sans chrome, bien qu’ils soient moins courants que les méthodes à l’aldéhyde ou à la zéolite pour le tannage primaire.

Caractéristiques : Les propriétés des cuirs sans chrome varient considérablement en fonction de l’agent de tannage spécifique utilisé. Certains peuvent donner des cuirs plus fermes, tandis que d’autres produisent des matériaux très doux. L’objectif est souvent de reproduire certains des attributs souhaitables du cuir tanné au chrome (comme la douceur ou la colorabilité) sans utiliser de chrome.

Utilisations courantes : Principalement dans l’industrie automobile, les chaussures pour enfants, et pour les produits où une étiquette « sans chrome » est un avantage marketing ou une exigence technique.

Avantages : L’avantage principal est l’évitement du chrome. Cela peut simplifier le traitement des eaux usées à certains égards et répondre aux marchés avec des restrictions spécifiques sur le chrome.

Inconvénients : Les performances de certains cuirs sans chrome peuvent ne pas toujours correspondre à celles du cuir tanné au chrome à tous égards, comme la résistance à la déchirure ou la stabilité hydrothermique. De plus, certains agents de tannage alternatifs peuvent avoir leurs propres considérations environnementales concernant le traitement des effluents. Le bénéfice environnemental global doit être évalué au cas par cas, en tenant compte de l’ensemble du cycle de vie.

Aucune méthode de tannage n’est universellement la « meilleure ». Le choix est un équilibre complexe entre les caractéristiques de performance souhaitées, les résultats esthétiques, l’efficacité de la production (coût) et l’impact environnemental. Un designer visant un sac vintage qui s’adapte à l’utilisateur et développe un caractère profond et riche au fil des décennies pourrait se tourner vers le cuir tanné végétal. Inversement, une marque ayant besoin d’un cuir constamment doux dans une large gamme de couleurs vibrantes et saisonnières pour les accessoires de mode trouvera probablement le cuir tanné au chrome l’option la plus appropriée, à condition qu’elle s’approvisionne auprès de tanneries dotées de contrôles environnementaux robustes. L’industrie innove également continuellement, avec des méthodes comme la Zeology qui émergent pour offrir de nouveaux équilibres entre ces exigences concurrentes, motivées à la fois par les besoins du marché et par une conscience environnementale croissante.

Il convient également de noter que le cuir tanné à ce stade intermédiaire – qu’il s’agisse de « wet blue », de « wet white » ou d’une croûte tannée végétalement – est une denrée mondiale. Les peaux peuvent être tannées dans un pays, puis expédiées dans un autre pour les processus ultérieurs d’encroutage et de finition. Cette chaîne d’approvisionnement mondiale offre de la flexibilité mais souligne également l’importance de la traçabilité et d’un contrôle qualité constant pour les marques soucieuses de la provenance et des normes de leurs matériaux.

Pour vous aider à naviguer dans ces choix, voici un aperçu comparatif :

Tableau 1 : Comparaison des principales méthodes de tannage

| Caractéristique | Tannage Végétal | Tannage au Chrome | Tannage à l’Aldéhyde (sans Chrome en général) |

|---|---|---|---|

| Agent(s) Primaire(s) | Tanins végétaux naturels (ex : mimosa, quebracho, chêne) | Sulfate de chrome (III) | Glutaraldéhyde, autres aldéhydes, syntans spécialisés |

| Temps de Processus Typique | Lent (jours à mois pour le traditionnel ; plus rapide en foulons) | Rapide (heures à une journée) | Modéré à Rapide |

| Caractéristiques Clés | Ferme, peut être moulé, développe une patine, arôme naturel, bon pour le repoussage, couleurs terreuses | Doux, souple, haute résistance à la traction, bonne résistance à la chaleur et à l’eau, large gamme de couleurs, constant | Souvent très doux, aspect « wet white », bon pour des performances spécifiques (ex : automobile) |

| Usages Courants | Ceintures, sellerie, sacs traditionnels, semelles de chaussures, artisanat | Vêtements, dessus de chaussures, ameublement, sacs à main, gants | Cuir automobile, chaussures pour enfants, articles spéciaux |

| Principaux Avantages | Utilise des ressources renouvelables, vieillissement unique, biodégradable (potentiellement) | Polyvalent, rentable, constant, durable, excellente absorption des couleurs | Sans chrome, avantages de performance spécifiques |

| Principaux Inconvénients/Considérations | Plus lent, initialement moins résistant à l’eau/chaleur, les effluents nécessitent un traitement important, gamme de couleurs limitée | Ressource non renouvelable (chrome), préoccupations environnementales si non géré de manière responsable | Peut nécessiter plus de produits chimiques post-tannage, certaines alternatives ont leurs propres préoccupations en matière d’effluents, les propriétés peuvent varier |

Affiner la toile : Développer le caractère, la couleur et la douceur (Encroutage / Retannage)

Le parcours de la peau au beau cuir ne s’arrête pas avec le tannage initial. Alors que le tannage stabilise la peau et lui confère ses propriétés fondamentales de cuir, l’étape suivante, connue sous le nom d’encroutage ou de retannage, est celle où le cuir développe véritablement son caractère, sa couleur, sa douceur, sa plénitude et son toucher spécifiques requis pour son application finale. Si le tannage fournit la structure de base, l’encroutage est ce qui façonne sa personnalité.

Considération clé pour le développement de produits : En tant que développeur ou designer de produits, comprendre ces différences fondamentales est crucial. Si votre vision de produit inclut des outillages complexes, une structure robuste qui conserve sa forme et une esthétique qui célèbre le processus de vieillissement naturel, le cuir tanné végétal est un excellent candidat. Si, cependant, votre design exige des couleurs vibrantes et cohérentes, une douceur exceptionnelle dès le départ et une haute résistance à l’usure quotidienne, le cuir tanné au chrome (approvisionné de manière responsable) est souvent le choix le plus pratique. Pour les applications spécialisées, en particulier dans le secteur automobile ou pour les produits commercialisés comme « sans métal », l’exploration des alternatives sans chrome devient essentielle.

Après le tannage primaire, le cuir – désormais souvent appelé « wet blue » s’il est tanné au chrome, « wet white » s’il est sans chrome, ou « veg-leather/crust » s’il est tanné végétalement et a déjà subi un certain retannage – subit une série d’opérations. Cette étape offre un immense potentiel de personnalisation pour les marques, permettant la co-création de matériaux uniques avec la tannerie qui vont bien au-delà de la simple sélection d’un « type » de cuir.

Opérations essentielles d’encroutage :

Samming / Wringing (Essorage) :

Objectif : La première étape après le tannage consiste souvent à presser mécaniquement une quantité importante d’eau résiduelle des peaux humides. Cela réduit la teneur en humidité à un niveau adapté aux opérations ultérieures comme le rasage ou le refendage (si cela n’a pas été fait avant le tannage).

Processus : Les peaux sont passées entre de grands rouleaux qui pressent l’eau.

Rasage (Si nécessaire) :

Objectif : Si le cuir n’a pas encore atteint son épaisseur cible précise, ou si des ajustements mineurs sont nécessaires pour l’uniformité, il subit un rasage.

Processus : Une machine spécialisée équipée d’un cylindre rotatif rapide muni de lames tranchantes rase de fines couches du côté chair du cuir.

Neutralisation :

Objectif : Le cuir tanné, en particulier le « wet blue » tanné au chrome, est acide. La neutralisation implique d’ajuster le pH du cuir à un niveau moins acide ou légèrement alcalin (généralement pH 4,5-6,5). C’est une étape critique car le pH du cuir affecte considérablement la pénétration, la fixation et la performance des traitements ultérieurs comme les teintures et les dégraissages. Un pH incorrect peut entraîner une teinture inégale, une mauvaise absorption du dégraissage ou d’autres défauts.

Processus : Le cuir est foulé dans des tambours avec des agents alcalins doux comme le bicarbonate de sodium ou le formiate de sodium.

Retannage :

Objectif : Il s’agit d’une étape clé où des agents de tannage supplémentaires sont introduits pour modifier et améliorer davantage les propriétés du cuir. Le retannage peut influencer des caractéristiques telles que la plénitude (substance), la compacité du grain, la douceur, l’aptitude au ponçage ou des qualités tactiles spécifiques.

Processus : Différents types d’agents de tannage peuvent être utilisés pour le retannage, y compris les tanins végétaux (par exemple, pour ajouter de la fermeté ou une sensation plus naturelle), les tanins synthétiques (syntans pour des propriétés comme la résistance à la lumière ou le resserrement du grain), les résines (pour le remplissage ou des effets de surface spécifiques), ou même de petites quantités de chrome supplémentaire. Le choix dépend entièrement des caractéristiques finales souhaitées du cuir. Par exemple, l’ajout d’extraits végétaux peut rendre le cuir plus ferme, ce qui pourrait être idéal pour les sacs structurés.

Teinture :

Objectif : Imprégner le cuir de couleur, une étape cruciale pour son attrait esthétique et sa commercialisation.

Processus : La teinture est presque toujours effectuée dans des foulons rotatifs pour assurer une pénétration complète et uniforme du colorant dans toute la section transversale du cuir.

Teinture aniline : Cette méthode utilise des teintures solubles et transparentes qui pénètrent profondément dans les fibres du cuir sans recouvrir la surface. Cela permet au grain naturel, aux pores et à toutes les marques uniques de la peau de rester visibles. Le cuir pleine aniline, teint de cette manière, reçoit un revêtement de surface minimal ou nul, mettant en valeur la beauté inhérente de la peau. Il est très prisé pour les articles de luxe de haute qualité mais est également plus sensible aux taches et à la décoloration.

Teinture semi-aniline : C’est un compromis entre l’aspect naturel de l’aniline et la durabilité des finitions pigmentées. Le cuir est d’abord teint à l’aniline, puis une fine couche de finition protectrice contenant une petite quantité de pigment est appliquée. Cela uniformise légèrement la couleur et offre une meilleure protection contre l’usure et les taches tout en laissant transparaître une grande partie du grain naturel.

Corroyage :

Objectif : C’est l’une des étapes les plus importantes pour déterminer la douceur et la souplesse finales du cuir. Le corroyage consiste à introduire des huiles et des graisses dans le cuir pour lubrifier les fibres de collagène. Cela les empêche de coller ensemble lorsque le cuir sèche, garantissant que le cuir reste doux, souple, pliable et résistant, et l’empêchant de devenir sec, cassant et sujet aux fissures.

Processus : Une émulsion d’huiles naturelles (par exemple, huile de poisson, huiles végétales, graisses animales) ou d’huiles synthétiques est ajoutée au foulon. Ces huiles pénètrent la structure du cuir et recouvrent les fibres. Le type, la quantité et la combinaison des corroyants utilisés ont un impact profond sur le toucher final, le drapé et la douceur du cuir.

Mise en plat / Séchage :

Objectif : Après la teinture et le corroyage, le cuir est encore très humide. Les étapes suivantes consistent à éliminer la majeure partie de l’humidité restante et à lisser et aplatir davantage le cuir pour le préparer à la finition.

Méthodes :

Mise en plat : Le cuir est mécaniquement étiré et lissé, souvent à l’aide d’une machine avec des rouleaux ou des lames, pour éliminer les plis, exprimer l’excès d’eau et donner de la planéité au grain.

Séchage : Diverses méthodes sont employées, chacune influençant les propriétés finales du cuir :

Séchage à l’air (Séchage suspendu) : Le cuir est suspendu pour sécher lentement et naturellement dans un environnement contrôlé.

Séchage en tension (Toggling) : Le cuir est étiré sur des cadres à l’aide de pinces ou de clips, puis séché dans des tunnels ou des salles chauffées. Cela permet d’obtenir une surface et une planéité spécifiques.

Séchage sous vide : Le cuir est posé à plat sur des plaques chauffantes en acier inoxydable et un vide est appliqué. Cette méthode sèche le cuir rapidement et uniformément, ce qui donne un grain plus plat et plus lisse et souvent un toucher légèrement plus ferme.

Séchage par suspension (Séchage à la pâte) : Le cuir est collé sur de grandes plaques de verre ou de céramique et passe dans des tunnels de séchage.

Conditionnement & Assouplissement :

Conditionnement : Après le séchage initial, la teneur en humidité du cuir peut être trop faible. Le conditionnement consiste à réintroduire une quantité contrôlée d’humidité (par exemple, pour atteindre une teneur en humidité de 18 à 28 %) pour rendre le cuir plus souple et plus facile à travailler pour les opérations d’assouplissement ultérieures.

Assouplissement (Déroulage / Foulonnage) :

Déroulage : Il s’agit d’un processus mécanique où le cuir séché est fléchi, étiré et travaillé sur des lames ou des broches émoussées pour séparer les fibres qui auraient pu adhérer pendant le séchage. Cela augmente considérablement la douceur et la souplesse du cuir.

Foulonnage (Tumbling) : Le cuir sec est foulé dans un grand foulon, parfois pendant de nombreuses heures. Cette action fait fléchir et séparer les fibres, adoucissant le cuir. Le foulonnage améliore également souvent le motif du grain naturel, créant une texture plus prononcée. Les cuirs assouplis de cette manière sont souvent appelés « cuir foulé » et se caractérisent par leur toucher très doux et leur aspect naturellement grainé ou texturé.

Le Résultat : Le Cuir Crust

Après ces opérations complètes d’encroutage, le cuir est connu sous le nom de « cuir crust« . Il est maintenant teint en profondeur, ses propriétés physiques de base comme l’épaisseur et la douceur sont établies, mais ce n’est pas encore le « cuir fini » final, prêt pour la fabrication du produit. Il attend les traitements de surface finaux qui définiront son aspect, son toucher et ses qualités protectrices ultimes. L’expertise dans le développement et le contrôle de ces « recettes » d’encroutage – la combinaison précise de produits chimiques, de températures, de temps et d’actions mécaniques – est un avantage concurrentiel significatif pour les tanneries et un domaine clé d’innovation dans la création de cuirs divers et spécialisés.

Conseil d’expert pour les marques : L’étape de l’encroutage est celle où une part significative de la différenciation du cuir se produit. Deux peaux tannées identiquement peuvent donner des cuirs très différents en fonction des agents de retannage spécifiques, des processus de teinture et des recettes de corroyage utilisés. Lorsque vous développez un nouveau produit en cuir, il est crucial de travailler en étroite collaboration avec votre tannerie sur ces variables d’encroutage. Cette collaboration vous permet d’obtenir le toucher (main), la plénitude, la profondeur de couleur et la douceur précis que vous envisagez pour votre produit final. Par exemple, le choix entre un processus de teinture aniline à pénétration profonde et une approche pigmentée plus axée sur la surface modifiera considérablement l’aspect final, le toucher et les caractéristiques de performance du cuir, ayant un impact direct sur son aptitude aux articles de luxe par rapport aux applications plus utilitaires.

L’art de la perfection : Appliquer les touches finales (Finition)

Une fois que le cuir a traversé l’étape de l’encroutage, il a sa couleur et son caractère de base, mais il n’est pas encore prêt à devenir un sac à main ou une paire de chaussures. La transformation finale se produit pendant la finition. Il s’agit d’une gamme variée de traitements de surface appliqués au cuir crust pour produire le cuir fini final. La finition est à la fois un art et une science, capable de modifier considérablement l’apparence, le toucher et les performances du cuir.

L’objectif de la finition est multiple :

- Pour améliorer l’attrait esthétique : Cela inclut l’affinage de la couleur, l’ajustement du niveau de brillance (du mat au très brillant), la création de textures uniques ou l’ajout d’effets à la mode.

- Pour assurer la protection : Les finitions protègent le cuir contre l’usure quotidienne, la saleté, l’humidité, les taches et la décoloration due à la lumière.

- Pour améliorer le toucher (main) : Certaines finitions peuvent rendre le cuir plus lisse, plus soyeux ou plus cireux.

- Pour minimiser l’apparition des imperfections naturelles ou des défauts de grain : Pour les cuirs qui ne sont pas de première sélection (souvent appelés cuirs grain corrigé), la finition peut créer une surface plus uniforme.

- Pour conférer des caractéristiques de performance spécifiques : Par exemple, les finitions peuvent rendre le cuir hydrofuge, ignifuge (crucial pour l’ameublement automobile ou aéronautique) ou plus résistant à l’abrasion.

Le processus de finition peut impliquer un seul traitement ou plusieurs couches et opérations mécaniques. Il est important de noter que toutes les étapes de finition ne sont pas appliquées à tous les types de cuir ; la séquence et l’intensité sont adaptées au résultat souhaité.

Techniques de finition du cuir courantes :

Ponçage / Meulage :

Processus : La surface du cuir est abrasée à l’aide de papier de verre fin, souvent sur des machines spécialisées.

Effet :

Si la face fleur du cuir est légèrement poncée, elle peut créer un velouté doux, donnant un cuir nubuck. Le nubuck conserve une grande partie de la résistance du grain mais a un toucher doux distinctif.

Si la face fleur est plus fortement poncée ou meulée pour éliminer les imperfections importantes comme les rayures ou les cicatrices, elle devient un grain corrigé. Cette surface sera ensuite généralement recouverte de pigments et gaufrée d’un motif de grain artificiel.

Le ponçage de la face chair d’un cuir refendu est la façon dont le suède est créé, connu pour sa surface douce et veloutée caractéristique.

Revêtement (Application des finitions) :

Processus : Cela implique l’application d’une ou plusieurs couches de produits de finition liquides sur la surface du cuir. Les méthodes d’application sont diverses et comprennent la pulvérisation (la plus courante pour des couches uniformes), l’enduction au rouleau (application de finition avec des rouleaux), l’enduction au rideau (passage du cuir sous un rideau de finition tombant) ou le tamponnage (application à la main avec un tampon).

Types de revêtements :

Revêtements pigmentés (peintures) : Ce sont des revêtements opaques contenant des pigments qui offrent une couleur uniforme et couvrent efficacement les imperfections naturelles ou les variations du cuir crust. Les finitions pigmentées créent une surface très durable, cohérente et souvent résistante à l’eau. Elles sont courantes pour les cuirs automobiles, les chaussures pour enfants et les meubles ou sacs à main à usage intensif où la durabilité et la facilité de nettoyage sont primordiales.

Finitions aniline / semi-aniline : Comme discuté dans la section teinture, le cuir pure aniline n’a pas de couche de finition pigmentée, peut-être seulement une fine couche protectrice transparente qui n’obscurcit pas le grain naturel. Le cuir semi-aniline reçoit une légère application de pigment dans une fine couche de finition, offrant un équilibre entre une apparence naturelle et une durabilité et une uniformité de couleur améliorées.

Finitions acryliques : Ces résines à base d’eau ou de solvant sont largement utilisées comme couches de finition. Elles forment une couche protectrice durable et flexible et sont disponibles en différents niveaux de brillance, du mat au satiné en passant par le très brillant. Les acryliques sont excellentes pour protéger le cuir contre les rayures, l’humidité et l’usure générale.

Revêtements polyuréthane (PU) : Souvent utilisés comme couches de finition très résistantes, en particulier pour les applications nécessitant une résistance supérieure à l’abrasion, une flexibilité et une protection contre les produits chimiques ou l’hydrolyse.

Gaufrage / Plaquage / Impression :

Processus : Un motif est pressé sur la surface du cuir à l’aide de chaleur et d’une pression significative avec des plaques ou des rouleaux métalliques gravés.

Effet : Le gaufrage peut créer un motif de grain artificiel (par exemple, pour imiter des peaux exotiques comme le crocodile, le serpent ou l’autruche, ou pour créer un « grain de galet » uniforme sur du cuir grain corrigé). Il peut également être utilisé pour des motifs décoratifs. Le plaquage est un processus similaire mais utilise souvent des plaques lisses pour aplatir et lisser le grain, conférant parfois un lustre plus élevé.

Huile et Cire :

Processus : Des huiles et des cires naturelles ou synthétiques sont appliquées sur la surface du cuir, souvent par frottement manuel, pulvérisation ou application au rouleau.

Effet : Ces traitements nourrissent le cuir, améliorent son aspect et son toucher naturels, peuvent lui conférer une résistance à l’eau et créent souvent des effets esthétiques uniques. Par exemple, les cuirs pull-up sont fortement huilés ou cirés ; lorsque le cuir est étiré ou tiré, les huiles/cires se déplacent, ce qui provoque un éclaircissement de la couleur dans ces zones, créant un aspect vieilli ou vintage souhaitable.

Exemples : Les finitions à la cire d’abeille peuvent donner un éclat classique et conditionné et un toucher doux. L’huile de pied de bœuf est un revitalisant traditionnel pour restaurer la souplesse et prévenir la sécheresse. L’huile de vison est appréciée pour ses propriétés revitalisantes et imperméabilisantes, en particulier pour les équipements d’extérieur. Ces finitions sont idéales pour donner aux sacs à main de luxe un aspect naturel et riche ou pour renforcer le caractère robuste d’articles comme les bottes ou les sacs de voyage.

Repassage / Glaçage / Polissage :

Processus : Ces techniques utilisent la chaleur, la pression ou le frottement pour modifier la brillance et la douceur de la surface. Le repassage consiste à faire passer le cuir sous des rouleaux ou des presses chauffés. Le glaçage consistait traditionnellement à frotter la surface du cuir avec un cylindre en verre sous pression pour créer un très haut brillant, caractéristique des cuirs comme le shell cordovan. Le polissage utilise des brosses pour lustrer la surface jusqu’à un brillant désiré.

Foulonnage (après finition) :

Parfois, même après l’application de certaines couches de finition, le cuir est remis dans un foulon sec. Cela peut adoucir davantage le cuir ou « casser » légèrement la finition pour créer un toucher plus souple ou un aspect plus doux et plus vintage.

Le choix de la finition a un impact considérable sur les propriétés finales du cuir. Une finition « pure aniline », par exemple, célèbre la beauté naturelle de la peau, montrant toutes ses marques uniques, mais elle absorbera également plus facilement les déversements et nécessitera un entretien plus attentif. En revanche, une finition « grain pigmenté et corrigé » fortement couvrante offre une durabilité, une résistance aux taches et une uniformité de couleur maximales, mais sacrifie une grande partie de l’aspect et du toucher naturels du cuir. Cela crée un spectre allant du très naturel au très uniforme et protégé, et les marques doivent choisir une finition qui correspond à l’utilisation prévue de leur produit, à l’esthétique souhaitée et aux attentes du consommateur cible en matière d’apparence, de toucher et de performance. L’éducation du consommateur est également essentielle, car les perceptions de la « qualité » peuvent différer : l’un pourrait valoriser l’uniformité impeccable du cuir pigmenté, tandis que l’autre chérira les variations uniques de l’aniline.

Il est également important de reconnaître que des finitions lourdes peuvent parfois être utilisées pour masquer la qualité du cuir crust sous-jacent. Bien qu’une bonne finition soit essentielle, la qualité intrinsèque du cuir de base (sa structure de fibres, sa résistance à la déchirure, etc.) reste primordiale pour une durabilité à long terme. C’est là que la compréhension de l’ensemble du parcours, de la peau au cuir fini, devient inestimable pour discerner la qualité.

Conseil d’expert pour identifier les finitions : Lorsque vous évaluez un morceau de cuir, portez une attention particulière à sa surface. A-t-il un aspect très naturel, avec des pores visibles et peut-être des variations ou des marques subtiles ? Il pourrait s’agir d’un cuir aniline ou d’un cuir très légèrement fini. La couleur est-elle parfaitement uniforme et la surface est-elle très lisse, peut-être même un peu comme du plastique ? Il s’agit probablement d’une finition pigmentée ou à grain corrigé. Cette compréhension est essentielle pour prédire non seulement son attrait esthétique, mais aussi sa durabilité, la façon dont il vieillira et ses exigences d’entretien spécifiques. Par exemple, un magnifique sac à main en cuir aniline nécessitera un entretien et une protection plus diligents qu’un robuste sac en cuir pigmenté conçu pour une utilisation quotidienne et intensive.

Considération clé pour l’application du produit : La finition dicte directement l’adéquation du cuir à son utilisation finale. Un sac à main destiné à un usage quotidien exigeant pourrait bénéficier d’une finition semi-aniline ou pigmentée plus protectrice pour un nettoyage plus facile et une meilleure résistance aux éraflures. En revanche, une pochette de soirée de luxe, qui est manipulée plus délicatement et considérée comme une pièce maîtresse, pourrait magnifiquement mettre en valeur la beauté naturelle et non altérée d’une finition pure aniline.

Du cuir fini au sac à main : L’art de la fabrication d’articles en cuir

Une fois que la tannerie a méticuleusement transformé les peaux brutes en cuir fini, un tout nouveau chapitre commence : la création du produit final, tel qu’un sac à main. Cette étape passe des processus chimiques et mécaniques de fabrication du cuir aux compétences complexes du patronnage, de la découpe, de la couture et de l’assemblage, souvent réalisées par des fabricants d’articles en cuir spécialisés ou des artisans qualifiés. La qualité du cuir fini est primordiale, tout comme le savoir-faire qui le transforme en un objet fonctionnel et esthétique.

Étapes clés dans la création d’un sac à main en cuir :

Le passage d’une pièce de cuir fini plate à un sac à main tridimensionnel implique une séquence d’opérations précises :

Étape 1 : Conception & Modélisme

Conception : Chaque sac à main commence par un concept. Les designers créent des croquis, des dessins techniques et des spécifications détaillées, en tenant compte du style, de la fonctionnalité, de la taille, de l’utilisateur cible et des caractéristiques du cuir choisi (son épaisseur, son tempérament, sa souplesse et sa finition). Les propriétés du cuir sélectionné doivent faire partie intégrante de la conception dès le départ, car elles dicteront les techniques de construction et les formes réalisables. Par exemple, un cuir tanné végétal rigide et épais convient aux sacs structurés, tandis qu’une peau d’agneau douce et souple se prête aux designs souples et drapés.

Modélisme : Le design 2D est ensuite traduit en patrons précis, généralement réalisés à partir de papier rigide, de carton ou de fichiers numériques pour la découpe CNC. Ces patrons représentent chaque pièce individuelle du sac à main qui doit être découpée dans le cuir. La précision à ce stade est absolument critique, car même de petites erreurs dans les patrons peuvent entraîner des pièces mal ajustées et un produit final mal construit.

Étape 2 : Sélection et inspection du cuir

Bien que le cuir arrive « fini » de la tannerie, une étape cruciale avant la découpe est une inspection finale. Les fabricants examinent attentivement les peaux pour détecter toute marque naturelle qu’ils souhaitent mettre en valeur ou éviter, ainsi que pour la cohérence de la couleur, de la texture et de l’épaisseur, et pour tout défaut mineur qui aurait pu survenir pendant le transport ou la manipulation.

Le type de cuir choisi (par exemple, veau pleine fleur, vachette embossée, croûte de suède souple) influence profondément non seulement l’apparence, le toucher et la durabilité du sac final, mais aussi les techniques de fabrication spécifiques qui seront utilisées.

Étape 3 : Découpe du cuir

Processus : C’est ici que les patrons 2D sont utilisés pour découper les différents composants du sac à main dans les peaux de cuir sélectionnées.

Méthodes :

Découpe manuelle : Des artisans hautement qualifiés utilisent des outils à main extrêmement tranchants comme des couteaux droits (souvent appelés couteaux de découpe ou couteaux universels) ou des couteaux ronds traditionnels pour découper le cuir le long des lignes du patron. Cette méthode permet un placement minutieux des patrons pour maximiser l’utilisation de la peau (rendement) et pour incorporer ou éviter stratégiquement les marques naturelles. Elle exige une immense précision et habileté.

Découpe à l’emporte-pièce (Clicking) : Pour les grandes séries de production, des emporte-pièces en acier (essentiellement des gabarits métalliques à bords tranchants en forme de pièces de patron) sont utilisés avec une presse hydraulique ou mécanique (une « presse à cliquer »). L’emporte-pièce découpe proprement la forme dans le cuir. Cette méthode est plus rapide et assure une grande cohérence entre les pièces.

Découpe laser : De plus en plus, les lasers sont utilisés pour la découpe du cuir, en particulier pour les designs complexes, les perforations ou lorsque une très haute précision est requise. Il s’agit d’un processus contrôlé par ordinateur qui peut être très efficace pour les formes complexes.

Considération clé : Le cuir est un matériau précieux, donc la minimisation des déchets lors de la découpe est une préoccupation majeure pour l’efficacité des coûts et la durabilité.

Étape 4 : Préparation des bords

Objectif : Les bords coupés bruts des pièces de cuir doivent être finis pour créer une apparence nette, durable et esthétiquement agréable. Des bords bien finis sont la marque de produits en cuir de haute qualité.

Techniques :

Biseautage des bords : De petits outils appelés biseauteurs de bords sont utilisés pour arrondir les coins vifs à 90 degrés du bord coupé, lui donnant un profil plus raffiné.

Polissage des bords (Burnishing) : Cela implique de lisser et de sceller les fibres du cuir le long du bord en les frottant vigoureusement avec un outil de polissage (en bois, en plastique ou en os), souvent avec l’ajout d’eau, de cire (comme la cire d’abeille) ou d’une gomme spéciale (comme la gomme adragante). Cela crée un bord scellé lisse, assombri et légèrement brillant qui résiste à l’effilochage. C’est courant sur les cuirs tannés végétalement.

Peinture/Revêtement des bords : Une peinture ou un revêtement flexible et durable est appliqué avec soin sur les bords coupés pour les sceller et leur donner une finition nette et colorée. C’est très courant dans la construction de sacs à main modernes, en particulier avec les cuirs tannés au chrome. Plusieurs couches peuvent être appliquées et poncées pour un résultat parfaitement lisse.

Étape 5 : Parage (Si nécessaire)

Objectif : Le parage est le processus d’amincissement des bords des pièces de cuir, en particulier là où elles se chevaucheront, se plieront ou seront jointes dans une couture. Cela réduit le volume, permettant des coutures plus nettes et plus plates et une construction plus facile.

Processus : Peut être fait à la main avec un couteau à parer spécial ou à l’aide d’une machine à parer.

Étape 6 : Assemblage et couture

Processus : Les différentes pièces de cuir coupées et préparées sont maintenant méticuleusement assemblées pour former la structure du sac à main.

Adhésifs : La colle contact ou d’autres adhésifs appropriés sont souvent utilisés pour coller temporairement les pièces avant la couture. Cela les maintient précisément en place et peut ajouter une certaine intégrité structurelle.

Méthodes de couture :

Couture à la main : Souvent en utilisant la couture sellier traditionnelle, où deux aiguilles passent par le même trou des côtés opposés, créant un point de couture entrelacé exceptionnellement solide et durable. Si un fil se casse, la couture ne se défait pas. La couture à la main prend du temps et exige une grande habileté, que l’on retrouve généralement sur les articles de luxe sur mesure ou très haut de gamme.

Couture à la machine : Plus courante pour la production, cette méthode utilise des machines à coudre industrielles robustes spécialement conçues pour supporter l’épaisseur et la résistance du cuir. Ces machines peuvent créer différents types de points de couture. La qualité du fil est critique ; les fils solides et résistants à la pourriture comme le nylon ou le polyester sont préférés au coton pour la durabilité.

Étape 7 : Ajout de la quincaillerie

Processus : Cette étape implique la fixation précise de tous les composants métalliques, tels que les fermetures éclair, les boucles, les fermoirs, les anneaux en D, les attaches de poignée, les clous, les rivets et les pieds de protection à la base du sac.

Considération clé : Le choix de quincaillerie de haute qualité (souvent en laiton massif ou en métaux plaqués durables) est essentiel non seulement pour la fonctionnalité et la longévité du sac, mais aussi pour sa valeur perçue globale et son esthétique. La quincaillerie doit être fixée solidement, ce qui nécessite souvent un renfort dans les couches de cuir.

Étape 8 : Doublure du sac

Objectif : La plupart des sacs à main de qualité sont doublés. La doublure améliore l’esthétique intérieure, protège l’envers du cuir (et le contenu du sac), peut ajouter un support structurel et intègre souvent des poches ou des compartiments pour l’organisation.

Matériaux : Les matériaux de doublure courants comprennent des tissus durables comme la toile de coton, le polyester, la microfibre ou même des cuirs plus fins comme le suède ou le porc.

Processus : Les pièces de doublure sont coupées selon leurs propres patrons, cousues ensemble, puis soigneusement fixées à l’intérieur du corps principal du sac, souvent avec une combinaison d’adhésif et de couture.

Étape 9 : Touches finales

Processus : Une fois le sac à main entièrement assemblé, il subit des touches de finition finales. Cela peut inclure :

L’application d’un dernier traitement de conditionnement ou de cire protectrice sur le cuir extérieur, si cela convient au type de cuir.

Le nettoyage minutieux de toute trace de résidus de colle, de poussière ou de marques de manipulation.

Le polissage final du cuir et de la quincaillerie.

La fixation de toutes les bandoulières, pampilles ou étiquettes de marque amovibles.

Étape 10 : Contrôle Qualité

Processus : La dernière étape, et l’une des plus critiques, est une inspection approfondie du contrôle qualité (CQ) du sac à main fini. Ce n’est pas seulement un coup d’œil final ; une fabrication efficace intègre des contrôles qualité à plusieurs points. Cependant, l’inspection finale est exhaustive.

Les inspecteurs vérifient les défauts du cuir lui-même, la précision de la coupe et de la couture, la fixation sécurisée et le bon fonctionnement de toute la quincaillerie, l’alignement des coutures et des composants, la propreté de l’intérieur et de l’extérieur, et la conformité globale aux spécifications de conception et aux normes de qualité établies.

Des vérifications de fonctionnalité sont effectuées sur les fermetures éclair, les fermoirs et les sangles réglables pour s’assurer qu’ils fonctionnent correctement.

Pour les marques qui sous-traitent la production, comprendre et vérifier les processus de contrôle qualité internes du fabricant à chaque étape est aussi important que d’inspecter l’expédition finale, ce qui permet de bâtir une chaîne d’approvisionnement plus résiliente et axée sur la qualité.

Conseil d’expert pour les designers qui envisagent la fabrication : Lorsque vous concevez un sac à main en cuir, gardez toujours la constructibilité à l’esprit. Demandez-vous : comment ces courbes complexes seront-elles cousues avec précision ? L’épaisseur et le tempérament du cuir choisi sont-ils appropriés pour ce type de construction de couture ou pour obtenir ce coin net ? La quincaillerie sélectionnée sera-t-elle facile à fixer solidement et fonctionnera-t-elle correctement avec ce design ? S’engager dans ces discussions pratiques avec votre fabricant ou artisan au début du processus de conception peut faire gagner beaucoup de temps, réduire les coûts et éviter des maux de tête majeurs en production par la suite. Par exemple, un design comportant de nombreuses petites pièces de forme complexe augmentera inévitablement le temps de découpe, la complexité de l’assemblage et la consommation de matière, ce qui aura un impact direct sur le coût final du sac à main.

Décrypter la qualité du cuir : Un guide pour les designers, les marques et les consommateurs

Le terme « cuir de qualité » est souvent utilisé, mais que signifie-t-il réellement ? C’est bien plus qu’un prix élevé ou une étiquette « cuir véritable ». La qualité du cuir est un concept multifacette, déterminé par une combinaison de facteurs : la qualité de la peau brute d’origine, les méthodes spécifiques de tannage et de finition employées, et l’habileté et la précision du savoir-faire impliqué à la fois dans la production du cuir et la création du produit final.

Comprendre ces facteurs est crucial. Pour les designers et les marques, cela éclaire les décisions d’approvisionnement et le développement de produits. Pour les consommateurs, cela permet un œil plus averti, aidant à identifier la valeur authentique et à apprécier les caractéristiques qui contribuent à la durabilité, à l’attrait esthétique, à l’expérience tactile et à la performance globale d’un article en cuir.

Principaux indicateurs de qualité à rechercher :

Voici les principaux indicateurs qui aident à évaluer la qualité du cuir :

A. Grade du cuir (La hiérarchie) :

C’est peut-être l’indicateur le plus fondamental, se référant à la couche de la peau utilisée et à la façon dont sa surface a été traitée.

Cuir Pleine Fleur :

Considéré comme le grade de cuir le plus élevé et le plus durable. Il est fabriqué à partir de la couche la plus externe de la peau (la couche de fleur) et, surtout, la surface du grain naturel est laissée intacte – elle n’a pas été poncée, polie ou dépolie pour éliminer les imperfections. Parce que le grain est inaltéré, le cuir pleine fleur affiche les marques naturelles de la peau, telles que les pores, les cicatrices guéries, les piqûres d’insectes et les rides. Ce ne sont pas des défauts mais plutôt des marques de son authenticité et de son caractère unique. Il est très respirant et, avec le temps et l’usage, développe une belle patine – un éclat doux et souvent un assombrissement de la couleur – qui est très prisé par les connaisseurs du cuir.Conseil d’expert : « Pour les articles de luxe où la longévité, la résistance et l’évolution du caractère sont primordiales, le cuir pleine fleur est la norme d’or incontestée. Sa résistance supérieure provient des fibres de collagène denses et étroitement entrelacées de la couche de fleur, qui n’ont pas été compromises par le ponçage. »

Cuir Fleur Corrigée :

Le deuxième grade de qualité le plus élevé. Le cuir pleine fleur est généralement créé en prenant la couche de fleur et en ponçant ou polissant légèrement sa surface pour éliminer les imperfections mineures, les défauts ou les incohérences. Il est ensuite souvent traité avec une couche de finition, qui peut être pigmentée ou transparente, pour lui donner un aspect plus uniforme et une protection accrue. Bien qu’il s’agisse toujours d’un cuir de très bonne qualité et durable, sa surface est plus traitée que celle du cuir pleine fleur. Il sera un peu moins naturel, légèrement moins respirant et ne développera généralement pas une patine aussi riche que le cuir pleine fleur. Il est souvent utilisé pour les articles qui nécessitent un équilibre entre une bonne qualité, un aspect cohérent et sans défaut, et une résistance accrue aux taches.

Cuir à grain corrigé :

Ce cuir est généralement fabriqué à partir de peaux qui présentent des imperfections naturelles plus importantes sur la surface du grain. Ces imperfections sont poncées ou polies de manière extensive. Un motif de grain artificiel est ensuite gaufré sur la surface à l’aide de chaleur et de pression, et il est généralement fini avec des pigments opaques pour créer un aspect uniforme. Bien que durable grâce à la finition, le cuir à grain corrigé manque de la beauté naturelle, du toucher et de la respirabilité du cuir pleine fleur ou fleur corrigée.

Cuir refendu (y compris le daim) :

Lorsqu’une peau est refendue horizontalement, la couche supérieure devient la fleur (pour le pleine fleur ou la fleur corrigée). Les couches inférieures sont appelées cuir refendu. Le cuir refendu est créé à partir de la couche de chair (corium) de la peau. Il est moins durable que les cuirs de fleur car ses fibres sont plus lâches et moins denses. Le daim est un type courant de cuir refendu, créé en abrasant (polissant) le côté chair du refendu pour créer une surface douce, veloutée et veloutée. D’autres refendus peuvent être fortement enduits de polymères et gaufrés avec un grain artificiel pour imiter l’apparence du cuir de fleur, mais ils n’auront pas la même résistance ou la même respirabilité. Les refendus sont souvent utilisés pour les doublures, les dessus de chaussures où le coût est un facteur, ou les produits où la résistance à la traction élevée n’est pas la principale préoccupation.

Cuir Véritable :

C’est l’un des termes les plus mal compris et souvent trompeurs dans le monde du cuir. Bien qu’il signifie techniquement que le produit est fait de cuir véritable (par opposition au synthétique), ce n’est pas un indicateur de haute qualité. Dans l’industrie, le « Cuir Véritable » fait souvent référence à des grades de cuir inférieurs, généralement fabriqués à partir de refendages qui ont été fortement traités, revêtus de pigments et gaufrés d’un grain artificiel pour améliorer leur apparence. Considération clé : « Soyez très méfiant si ‘Cuir Véritable’ est le seul descripteur de qualité que vous voyez. Bien qu’il s’agisse de cuir véritable, il signifie souvent un produit fabriqué à partir des parties les moins désirables de la peau. Recherchez toujours des termes plus spécifiques et fiables comme ‘pleine fleur’ ou ‘fleur corrigée’ si vous recherchez une qualité supérieure. »

Cuir reconstitué (Cuir collé) :

C’est le grade le plus bas et, pour de nombreux puristes, il n’est pas du tout considéré comme du vrai cuir. Il est fabriqué à partir de chutes et de fibres de cuir restantes qui sont déchiquetées puis collées ensemble avec du polyuréthane ou du latex sur un support en fibre (comme du papier ou du tissu). C’est essentiellement le « panneau de particules » du monde du cuir. Le cuir reconstitué a une très faible durabilité, est sujet à l’écaillage et aux craquelures, et manque de l’odeur, du toucher et de la longévité caractéristiques du vrai cuir de peau.

Tableau 2 : Comparaison des grades de cuir

| Grade de cuir | Description/Provenance de la peau | Caractéristiques clés | Usages courants | Qualité/Coût Relatifs |

|---|---|---|---|---|

| Pleine fleur | Couche la plus externe de la peau ; surface naturelle du grain intacte, non poncée/polie. | Le plus durable, respirant, développe une patine riche, présente des marques naturelles, toucher premium. | Meubles haut de gamme, sacs de luxe, chaussures, ceintures. | Le plus élevé |

| Fleur corrigée | Couche de grain, mais surface légèrement poncée/polie pour éliminer les imperfections ; souvent finie. | Durable, aspect plus uniforme que la pleine fleur, moins respirant, patine minimale. | Sacs à main de qualité, portefeuilles, chaussures, meubles. | Élevé |

| Grain corrigé | Peaux avec des imperfections ; surface fortement poncée, grain artificiel gaufré, finition pigmentée. | Aspect/toucher moins naturels, finition durable, peu respirant. | Meubles économiques, certaines chaussures, accessoires. | Moyen |

| Cuir refendu (y compris le daim) | De la couche de chair (corium) après que la fleur ait été refendue. Le daim est un refendu poncé. | Moins durable que le cuir de fleur. Le daim est doux et velouté. Les autres refendus sont souvent enduits/gaufrés. | Vêtements/chaussures en daim, doublures, articles à faible coût. | Inférieur à Moyen |

| « Cuir véritable » | Terme général, souvent des refendus de qualité inférieure, fortement traités, enduits et gaufrés. | Vrai cuir, mais généralement faible durabilité, moins de toucher naturel, ne vieillit pas bien. | Ceintures, sacs à bas prix, articles de masse. | Faible |

| Cuir reconstitué | Chutes/fibres de cuir déchiquetées collées avec du polyuréthane/latex sur un support. | Pas du vrai cuir de peau, faible durabilité, sujet à l’écaillage/craquelures, toucher plastique. | Reliures de livres, meubles/accessoires à très faible coût. | Le plus bas |

B. Aspect et texture du grain :

Grain naturel : Dans le cuir pleine fleur, la présence de pores fins et visibles et de marques naturelles uniques (comme des cicatrices guéries, des piqûres d’insectes ou de subtiles lignes de veines) ne sont pas des défauts mais plutôt des confirmations de son authenticité et de sa haute qualité.

Uniformité vs Naturalité : Un grain trop uniforme, lisse ou ressemblant à du plastique indique souvent un grain fortement corrigé ou un motif de grain artificiel gaufré sur la surface.

Toucher (Haptique) & Douceur : Un cuir de haute qualité est généralement agréable au toucher – il doit être souple et non excessivement rigide, cartonné ou ressembler à du plastique. Le degré de douceur variera en fonction du type d’animal, de la méthode de tannage et en particulier du processus de corroyage.

C. Durabilité & Résistance :

Résistance à la déchirure : Un cuir de bonne qualité, en particulier pleine fleur, est intrinsèquement solide et résistant à la déchirure grâce à sa structure fibreuse dense et entrelacée.

Couture : La qualité de la couture sur un produit fini est un indicateur critique. Recherchez des points de couture réguliers et serrés utilisant un fil solide (le nylon ou le polyester sont les meilleurs pour la durabilité). Une couture de mauvaise qualité ou faible est l’une des raisons les plus courantes de défaillance prématurée des articles en cuir.

D. Odeur :

Un vrai cuir de bonne qualité a généralement une odeur distincte, souvent riche et agréable, terreuse ou légèrement sucrée. L’arôme spécifique peut varier en fonction de la méthode de tannage (par exemple, le cuir tanné végétal a souvent une odeur plus sucrée et plus organique que le cuir tanné au chrome).

Vous devriez éviter les cuirs qui ont une forte odeur chimique, de solvant ou de plastique, car cela peut indiquer des matériaux de qualité inférieure ou des processus de finition agressifs.

E. Développement de la patine (pour certains cuirs) :

L’une des caractéristiques les plus prisées du cuir pleine fleur (en particulier tanné végétal) et de certains cuirs à finition aniline est leur capacité à développer une patine avec le temps. Il s’agit d’un éclat doux et subtil et souvent d’un assombrissement ou d’un adoucissement de la couleur qui se produit avec l’âge, l’exposition au soleil et l’absorption des huiles dues à la manipulation. Ce processus de vieillissement naturel améliore la beauté et le caractère du cuir, racontant l’histoire de son utilisation.

F. Couverture et solidité des couleurs :

La couleur doit être uniformément répartie sur la surface, sans taches ni stries (sauf s’il s’agit d’un effet décoratif délibéré comme une finition frottée à la main). Les teintures doivent être bien fixées dans les fibres du cuir et ne pas se décoller facilement sur les vêtements ou les mains (c’est ce qu’on appelle une bonne résistance au frottement).

G. Finition des bords (sur les produits finis) :

Sur un produit en cuir bien fait, les bords coupés seront soigneusement finis. Cela peut impliquer le polissage (lissage et scellement), la peinture avec une couche de bord flexible, ou le repliage du bord avant la couture. Des bords bruts, effilochés ou mal finis sont souvent un signe de construction de moindre qualité ou de réduction des coûts.

En fin de compte, évaluer la qualité du cuir consiste à comprendre qu’il s’agit d’un amalgame de nombreux facteurs, et non d’une seule caractéristique. Un produit pourrait être fabriqué à partir de cuir « pleine fleur » mais souffrir d’une mauvaise couture ou d’une quincaillerie de mauvaise qualité, diminuant sa valeur globale. Inversement, un article bien conçu à partir de cuir « fleur corrigée » de bonne qualité peut être un excellent produit durable. Une vision holistique est essentielle, reconnaissant que la véritable qualité des articles en cuir découle de l’excellence à chaque étape – de la sélection de la peau brute à toutes les étapes complexes de fabrication jusqu’à la dernière couture.

Une note sur la durabilité dans la fabrication du cuir

Dans le monde d’aujourd’hui, l’impact environnemental de tout processus de fabrication est une considération essentielle, et la production de cuir ne fait pas exception. Pour les designers, les marques et les consommateurs, comprendre les aspects de durabilité du cuir est de plus en plus important.

Le paysage évolutif du cuir éco-responsable

Il est reconnu que la fabrication traditionnelle du cuir a été confrontée à des préoccupations environnementales légitimes. Celles-ci incluaient historiquement : une forte consommation d’eau tout au long du processus ; la pollution chimique des liqueurs de tannage et des produits chimiques de finition (en particulier les problèmes historiques liés au rejet de chrome s’il n’est pas correctement géré) ; et des impacts indirects tels que la déforestation liée à l’élevage bovin dans certaines régions (bien que le cuir lui-même soit un sous-produit).

Efforts de l’industrie pour des pratiques plus durables :

La bonne nouvelle est que l’industrie mondiale du cuir a fait des progrès significatifs vers des pratiques de fabrication plus durables, motivée par la demande des consommateurs, les pressions réglementaires et un engagement croissant envers la gestion environnementale. Voici quelques domaines clés de progrès :

Approvisionnement responsable et nature du sous-produit :

Il faut le répéter : le cuir est majoritairement un sous-produit des industries de la viande et des produits laitiers. Les animaux ne sont pas principalement élevés pour leurs peaux. L’utilisation de ces peaux les empêche de devenir des déchets, ce qui permet une utilisation productive d’une ressource qui existe déjà. C’est un élément fondamental de l’histoire de la durabilité du cuir.

Technologies de tannage améliorées et gestion des produits chimiques :

Tannage au chrome moderne : Les tanneries responsables utilisant le tannage au chrome ont investi massivement dans des technologies de pointe. Celles-ci incluent des systèmes en boucle fermée pour la récupération et le recyclage du chrome (dépassant souvent des taux de récupération de 95 %), réduisant considérablement la quantité de chrome à rejeter. Des stations d’épuration sophistiquées garantissent que tout effluent rejeté respecte des normes environnementales strictes. Surtout, les tanneries modernes utilisent du chrome trivalent (Cr III), qui est sûr et fondamentalement différent du chrome hexavalent (Cr VI) nocif qui n’est pas utilisé dans le tannage du cuir.

Croissance du tannage sans chrome : Il existe un marché croissant pour les cuirs tannés à l’aide d’alternatives au chrome. Celles-ci incluent le tannage à l’aldéhyde (comme le glutaraldéhyde), les processus avancés de tannage végétal, le tannage à la zéolite (par exemple, la Zeology) et les tanins synthétiques (syntans). Chacun d’eux a son propre profil d’avantages et de considérations environnementales.

Réduction de l’empreinte chimique : Les tanneries se concentrent de plus en plus sur l’optimisation de l’utilisation des produits chimiques, la réduction de la charge globale et la sélection d’alternatives chimiques moins dangereuses lorsque cela est faisable.

Conservation de l’eau :

Reconnaissant que le traitement du cuir est gourmand en eau, de nombreuses tanneries mettent en œuvre des mesures pour réduire la consommation d’eau, telles que le recyclage de l’eau de processus, l’utilisation de machines plus efficaces et l’adoption de techniques d’économie d’eau.

Réduction et recyclage des déchets :

Des efforts sont déployés pour minimiser les déchets solides (comme les chutes et les rognures) et pour trouver des moyens innovants de recycler ou de réutiliser ces matériaux, par exemple, dans le cuir reconstitué (pour les applications de qualité inférieure), les panneaux de cuir ou même pour la production d’énergie.

Efficacité énergétique :

Les tanneries explorent des moyens de réduire la consommation d’énergie grâce à des équipements plus efficaces, des systèmes de récupération de chaleur et, dans certains cas, l’utilisation de sources d’énergie renouvelables.

Certifications et audits :

Des organisations comme le Leather Working Group (LWG) jouent un rôle essentiel dans la promotion des meilleures pratiques environnementales au sein de l’industrie du cuir. Le LWG réalise des audits des tanneries en fonction de leurs performances environnementales et de leur traçabilité, attribuant des notes (par exemple, Or, Argent, Bronze). L’approvisionnement auprès de tanneries certifiées LWG offre aux marques et aux consommateurs un certain degré d’assurance concernant la gestion environnementale. Ces certifications agissent comme un substitut précieux pour la confiance dans une chaîne d’approvisionnement mondiale complexe, où la vérification directe des pratiques d’une tannerie éloignée peut être difficile pour les marques individuelles.

La durabilité dans l’industrie du cuir est un cheminement continu d’amélioration plutôt qu’une destination fixe. Bien que la nature de sous-produit des peaux offre un excellent point de départ, la responsabilité s’étend à chaque étape du traitement. Le discours passe d’un simple « le cuir est-il durable ? » à un « comment le cuir peut-il être produit plus durablement ? » plus nuancé. Cela reconnaît les défis passés tout en soulignant activement les progrès et l’importance de faire des choix responsables.

Considération clé pour les marques et les designers : Lorsque vous vous approvisionnez en cuir pour vos produits, il est de plus en plus important de discuter avec vos fournisseurs de leurs pratiques. N’hésitez pas à poser des questions sur leurs méthodes de tannage (chrome, végétal, sans chrome), leurs processus de traitement des eaux usées, leurs stratégies de gestion des déchets et s’ils détiennent des certifications environnementales (telles que les notations LWG). Le partenariat avec des tanneries qui démontrent un engagement sincère envers une production responsable et durable est une étape clé dans la création d’articles en cuir qui non seulement sont beaux et agréables au toucher, mais qui s’alignent également sur les valeurs environnementales modernes.

Conclusion : La valeur de la véritable compréhension du savoir-faire du cuir

Le parcours d’une peau animale brute à un sac à main en cuir magnifiquement fini est, comme nous l’avons vu, une odyssée remarquablement complexe et fascinante. C’est un processus ancré dans la tradition mais en constante évolution avec l’innovation scientifique, exigeant un mélange de connaissances spécialisées, d’habileté méticuleuse et une attention inébranlable aux détails à chacune de ses nombreuses étapes.

Comprendre les nuances de la fabrication du cuir – depuis le travail préparatoire essentiel en rivière, en passant par le pouvoir transformateur des différentes méthodes de tannage, jusqu’aux étapes de l’encroutage qui définissent le caractère, les applications esthétiques et protectrices de la finition, et enfin, la construction habile du produit final – renforce toutes les parties prenantes de la chaîne de valeur du cuir.

Pour les designers et les marques, cette connaissance approfondie se traduit par une spécification plus éclairée des matériaux, ouvrant la porte à des possibilités de conception plus innovantes. Elle conduit à une meilleure qualité de produit, à une plus grande rentabilité grâce à des choix plus judicieux, et à la capacité de communiquer la vraie valeur de vos articles en cuir avec une autorité et une transparence authentiques. Lorsque vous comprenez le travail intensif, la science, le temps et la qualité des matériaux qui entrent dans la fabrication d’un cuir bien fait, vous pouvez mieux justifier sa valeur.

Pour les consommateurs avertis, cette compréhension favorise une plus grande appréciation du véritable savoir-faire. Elle vous permet de regarder au-delà des apparences superficielles et des allégations marketing, d’identifier la qualité authentique et de prendre des décisions d’achat qui reflètent une compréhension plus profonde du matériau.

Le cuir de haute qualité, produit avec soin, expertise et respect du matériau et de l’environnement, est plus qu’une simple marchandise. C’est un investissement dans la durabilité qui peut durer des générations, dans un style intemporel qui s’améliore souvent avec l’âge, et dans un plaisir sensoriel qui engage le toucher et la vue.

Nous vous encourageons à utiliser les informations tirées de ce guide pour explorer le monde du cuir avec une nouvelle appréciation pour l’habileté, la science et l’art qui entrent dans chaque pièce. En comprenant comment le cuir est fabriqué, vous devenez un créateur plus averti, un gestionnaire de marque plus astucieux et un consommateur plus reconnaissant, défendant la qualité et le savoir-faire dans chaque sac à main, chaussure ou vêtement que vous concevez, produisez ou choisissez. Cette compréhension partagée favorise un marché plus sophistiqué et appréciateur, un marché qui est plus susceptible d’exiger une qualité supérieure et des pratiques plus durables, ce qui, en fin de compte, profite à tous ceux qui s’engagent à préserver l’héritage durable du cuir fin.